Шаровые краны относятся к запорной трубопроводной арматуре. Помимо удобства применения к их преимуществам можно отнести отличную работоспособность на воздухе, в воде, в кислотных и щелочных средах, а также в присутствии природного газа, нефтепродуктов и т. д.

Производители постоянно решают задачи по оптимизации конструкции шаровых кранов. Это делается в целях уменьшения себестоимости устройств и повышения их эксплуатационных свойств, таких как герметичность. Она может понижаться вследствие большого количества открываний и закрываний кранов, из-за рабочего давления или по причине воздействия факторов внешней среды. Качество шаровых кранов также определяется усилием на привод.

Повысить эксплуатационный ресурс и снизить трение в узлах трубопроводной арматуры можно путем использования при ее изготовлении специально подобранных конструкционных материалов, а также различных методов финишной обработки поверхности деталей. Так, латунь, стали (в том числе нержавеющие) применяются при производстве шаровых пробок. Они полируются и могут быть с хромовым покрытием. Однако использование вышеуказанных материалов и методов обработки весьма затратное.

Применение альтернативных технологий при изготовлении шаровых кранов позволяет улучшить эксплуатационные свойства и является более выгодным решением с точки зрения экономии времени и материальных ресурсов.

Применение антифрикционных покрытий

Использование композиций твердых смазочных веществ помогает оптимизировать технологии изготовления шаровых кранов и их конструкцию.

Так, антифрикционные покрытия (АФП) Molykote смазывают поверхности деталей и одновременно защищают их от воздействия химически-агрессивных и коррозионно-активных сред. Такие материалы уменьшают трение и интенсивность износа и при этом не требуют изменений конструкции изделий.

АФП производятся на основе твердосмазочного вещества (графита, дисульфида молибдена, политетрафторэтилена или их комбинаций), связующего компонента (например, эпоксидной, полиуретановой или акриловой смолы) и растворителя. Используя различные виды ингредиентов, или изменяя их пропорции, можно получить АФП с разным набором характеристик.

Например, чем больше в составе связующей смолы с низкой электропроводимостью, тем эффективнее защитная функция покрытия. Повышение концентрации твердых смазочных веществ приводит к улучшению смазочной способности материала.

Антифрикционные покрытия наносятся путем распыления, окунания, с помощью трафаретной печати т. д. Вязкость АФП зависит от количества растворителя в нем. Этот компонент после нанесения покрытия испаряется, а связующие вещества отвердевают и обеспечивают материалу надежное сцепление с обрабатываемой поверхностью.

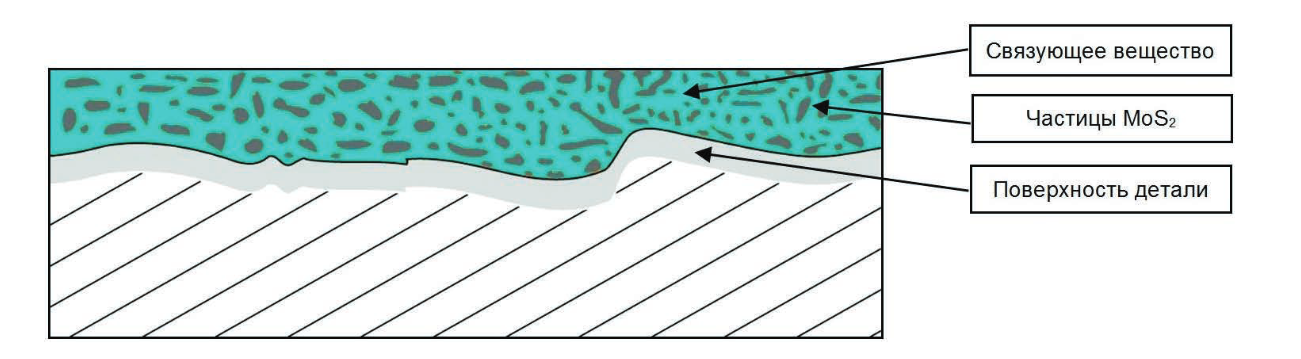

АФП полимеризуются при нагревании или при комнатной температуре. Это зависит от типа смолы в составе материала. После отверждения покрытия образуется полимерная пленка с частицами твердой смазки, имеющая толщину 10…20 мкм (илл. 1).

Илл. 1. Структура антифрикционного покрытия на примере Molykote 3400A Leadfree

Для правильного нанесения покрытия на изделие необходимо:

- предварительно подготовить поверхность с целью повышения адгезии (обезжирить, применить фосфатирование, механические методы обработки);

- тщательно перемешать АФП;

- нанести материал выбранным способом;

- высушить слой АФП при комнатной температуре до полного испарения растворителя (около 10…15 минут);

- дождаться полного отверждения смазочного слоя;

- проконтролировать параметры качества (адгезия, полнота полимеризации, толщины слоя покрытия).

Толщина слоя АФП зависит от количества проходов при смазывании, а также от вязкости состава, которую можно изменять, разбавляя материал растворителем.

Ассортимент антифрикционных покрытий марки Molykote

Ассортимент антифрикционных покрытий Molykote включает в себя более 15 наименований материалов с различными наборами эксплуатационных характеристик.

В таблице 1 указаны АФП Molykote, которые рекомендованы для обработки пробок шаровых кранов, и растворители для изменения вязкости материалов.

Таблица 1. Состав антифрикционных покрытий Molykote

| Название АФП | Твердое смазочное вещество | Связующий компонент | Растворитель |

|

Дисульфид молибдена, графит |

Полиамид-имид |

Molykote 7415 (n-этил-2-пирролидон) |

|

|

Дисульфид молибдена |

Специальный |

Molykote L-13 (смесь органических растворителей) |

|

|

Дисульфид молибдена |

Эпоксидная смола |

Molykote L-13 (смесь органических растворителей) |

|

|

Политетрафторэтилен (ПТФЭ) |

Эпоксидная смола |

Molykote L-13 (смесь органических растворителей) |

Приведенные в таблице 1 АФП имеют в своих составах разные типы твердого смазочного вещества и связующего компонента. Кроме того, вышеперечисленные покрытия отличаются соотношением ингредиентов. Благодаря этим различиям каждое из АФП имеет свои свойства: температуру отверждения и время выдержки, баланс антикоррозионных характеристик и износостойкости (таблица 2).

Таблица 2. Характеристики антифрикционных покрытий Molykote

| Параметр АФП | Molykote D-7409 | Molykote 3402C Leadfree | Molykote 3400A Leadfree | Molykote D-708 |

| Цвет | Серо-черный | Серый | Серый | Черный глянцевый |

| Диапазон рабочих температур, °С | -70...+300 | -200...+300 | -200...+430 | -180...+240 |

| Несущая способность1 (испытания на машине Falex), H (МПа) | 11100 (2190) | 11100 (2190) | 16000 (2629) | 2250 (985) |

| Износостойкость (испытания на машине LFW-1 при контактном давлении 623 МПа)2, тыс. циклов | 228 | 108,8 | 50 | 13 |

| Коэффициент трения после приработки (испытание на машине LFW-1) | 0,03 | 0,03 | 0,03 | 0,1 |

| Защита от коррозии (тест в соляном тумане)3, ч | 120 | 120 | 500 | 120 |

| Условия полимеризации: время выдержки, мин./температура, °С | 30/+220 | 120/+20 | 30/+200 | 20/+200 |

1 критическая нагрузка (давление)

2 при возвратно-вращательном движении

3 нанесение на стальную поверхность после фосфатирования

Перечисленные в таблице 2 антифрикционные покрытия устойчивы к топливу, воде, спиртам, ароматическим соединениям, кислотам и щелочам.

Результаты проведенных испытаний подтверждают эффективность технологии АФП. В шаровых кранах с полиуретановыми седлами в качестве эксперимента пробки из латуни покрытые хромом были заменены на стальные (ниже по стоимости).

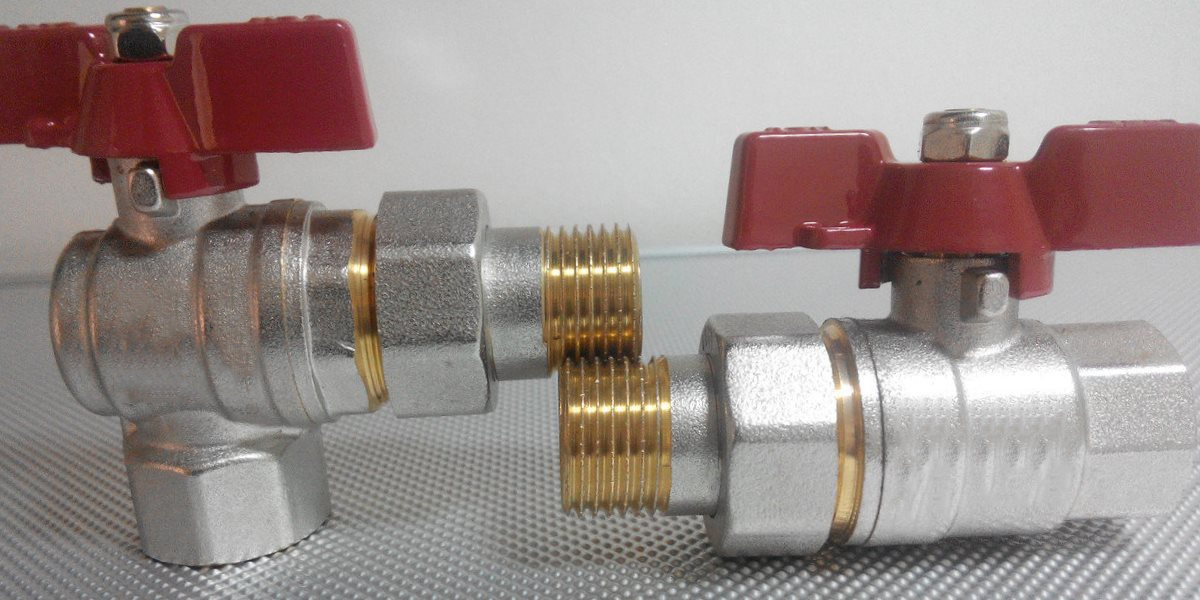

На воздухе эти пробки были обработаны антифрикционными покрытиями Molykote D-7409 и Molykote 3400A Leadfree (илл. 2). Толщина смазочных слоев – 9 мкм.

Илл. 2. Пробки шаровых кранов с АФП Molykote 3400А Leadfree и Molykote D-7409

В таблице 3 приведены результаты, полученные в ходе испытаний.

Таблица 3. Результаты испытаний шаровых кранов с АФП на пробках

|

Вид испытания |

Нормативное значение |

Результат |

|

Герметичность |

При рабочем давлении 1 МПа |

Утечки отсутствуют |

|

Ресурс |

Не менее 14600 циклов |

Герметичность сохранилась |

|

Воздействие климатических факторов |

-60 °С (2 часа), +120 °С (4 часа) |

Повреждения покрытий отсутствуют, утечки отсутствуют |

Из таблицы 3 очевидно, что шаровые краны с АФП на пробках уверенно прошли необходимое тестирование.

Заключение

Применение антифрикционных покрытий Molykote в шаровых кранах позволяет улучшить эксплуатационные характеристики изделий и снизить их себестоимость за счет:

- перехода на более доступные конструкционные материалы для изготовления пробок;

- отказа от технологии хромирования;

- исключения трудоемких способов финишной механической обработки.

Кроме того, АФП Molykote помогает уменьшить усилия на привод благодаря наличию твердого смазочного вещества в составе материала. Этот компонент способствует эффективному снижению трения.

Освоение технологии нанесения антифрикционных покрытий требует незначительных инвестиций, так как она основана на применении методов и оборудования для обычного окрашивания.