Нанесение на детали антифрикционных покрытий (АФП) является одним из самых современных и эффективных способов их защиты от интенсивного износа.

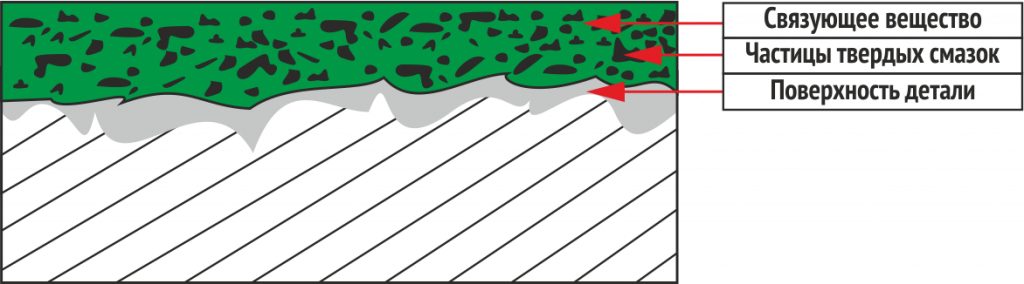

По консистенции АФП напоминают краски, однако, вместо пигментов они содержат мелкодисперсные частицы твердых смазок (дисульфида молибдена, графита, ПТФЭ и др.). Эти компоненты равномерно распределены в связующем веществе, которое, попадая на поверхности, застывает и удерживает их.

Твердые частицы заполняют впадины и микронеровности, увеличивая опорную площадь сопряженных основ и уменьшая силу их трения.

При нанесении на одну из контактирующих поверхностей часть смазочных частиц переносится на другую. Их ориентация параллельно направлению движения способствует образованию гладкой и скользкой защитной пленки на обеих поверхностях. Толщина покрытия может варьироваться в зависимости от поставленной задачи.

Подготовка поверхности

Адгезия и срок службы антифрикционных покрытий в большой степени зависит от качества предварительной подготовки деталей, включающей очищение, различные механические и химические способы обработки, обезжиривание.

Методы подготовки поверхностей, так же как и способы нанесения покрытий, выбираются исходя из материала обрабатываемых деталей, особенностей полимеризации АФП, а также его рабочих свойств.

Подготовка металлических поверхностей

Окислы, следы коррозии и различные загрязнения на поверхностях металлов удаляются механическими или химическими методами.

Одним из самых эффективных механических способов очищения деталей из алюминия, стали, титана, меди, магния, а также хромированных и никелированных поверхностей является пескоструйная обработка.

Она проводится мелкозернистой смесью из окиси алюминия или литой стали (размер зерна около 55 мкм). В результате пескоструйной обработки детали избавляются от следов коррозии, а их поверхности становятся шероховатыми (Ra от 0,5 до 1,0 мкм), что обеспечивает лучшую адгезию АФП.

Прилипшие частицы песка по окончании операции удаляются сухим сжатым воздухом.

Помимо пескоструйной очистки, увеличить срок службы покрытия помогают различные химические методы обработки: фосфатирование, травление, анодирование.

- Фосфатирование (обработка фосфатом марганца, цинка или железа)

Может применяться после пескоструйной очистки. Подходит для обычной стали и железа, но непригодно для нержавеющей стали, оцинкованного чугуна, деталей с гальваническим и кадмиевым покрытиями.

Фосфат марганца увеличивает смазывающую и несущую способности покрытия, фосфат цинка улучшает его антикоррозионные свойства, фосфат железа способствует более высокой адгезии АФП.

Чтобы фосфатный слой имел ровную и однородную структуру, для фосфатирования используются только растворы с мелкими кристаллами металлов – от 3 до 8 мкм. Они создают на поверхностях тонкую пленку серого или черного цвета.

- Травление

Применяется для удаления верхнего слоя с металлических поверхностей. Чаще всего этот метод используется для обработки деталей из меди и медных сплавов вместо пескоструйной обработки.

Растворы для травления удаляют окислы и продукты коррозии, но не оказывают вредного воздействия на металл. Их концентрация варьируется в зависимости от конструкционного материала и состояния поверхности.

После травления детали тщательно промываются.

- Анодирование (анодное оксидирование)

Метод обработки алюминия и его сплавов растворами кислот.

Сплавы, содержащие более 0,5 % меди или свыше 7,5 % легирующих добавок, обрабатываются в растворе серной кислоты, после чего промываются в воде и погружаются в 5 %-ный раствор дихромата натрия или калия для закрепления пленки. Затем детали высушиваются при температуре, не превышающей +100 °С.

Для других алюминиевых сплавов и алюминия может использоваться хромовая кислота – она образует на поверхностях тонкую пленку, защищающую ее от коррозии. Детали, обработанные хромовой кислотой, затем промываются в горячей воде и высушиваются на воздухе.

После анодирования и до нанесения антифрикционного покрытия к деталям нельзя прикасаться голыми руками.

Обязательным этапом подготовки поверхностей перед нанесением АФП является обезжиривание – оно проводится даже после кислотной очистки деталей, способствуя более равномерному распределению покрытия, его прочности и долговечности.

Для качественного обезжиривания используются специальные органические растворители с низким содержанием ароматических соединений. Они не оставляют следов после испарения, экологичны и безопасны.

Операцию обычно проводят несколько раз свежим составом. Подготовленные детали высушивают на воздухе, не притрагиваясь к ним.

С очищением и обезжириванием металлических поверхностей отлично справляются специальные составы MODENGY на основе смеси органических растворителей и функциональных добавок. Очиститель металла MODENGY удаляет с металлических поверхностей загрязнения любой природы. Он испаряется быстро и без остатка, не оставляя жирной пленки и не вызывая коррозии деталей.

Для финишной подготовки поверхности применяется Специальный очиститель-активатор MODENGY. Он дополнительно обезжиривает детали и создает условия для лучшей адгезии покрытия. Состав наносится с расстояния 15-20 см. и испаряется уже через 15 минут.

Подготовка пластмассовых поверхностей

Пластмассовые детали, так же, как и металлические, перед нанесением покрытия очищаются и обезжириваются. Однако агрессивные вещества при этом не используются во избежание повреждения материала.

Для очищения пластмасс применяются специальные растворители, для улучшения адгезии – механические или химико-термические методы придания поверхностям шероховатости (мелкая пескоструйная обработка, активация пластика плазмой низкого давления и пр.).

Способы нанесения антифрикционных покрытий

Метод нанесения антифрикционных покрытий выбирается в зависимости от формы, размера, веса, количества и материала обрабатываемых деталей. Кроме того, учитываются требования к пленке, конфигурация и расположение покрываемых поверхностей.

АФП наносятся:

- Распылением

- Погружением

- Ручным инструментом (кистью, щеткой, валиком)

- Методом трафаретной печати

Жидкие АФП перед использованием тщательно перемешиваются. При необходимости получения слоя от 5мкм и меньше состав разбавляется растворителем. Количество приготовленного материала рассчитывается с учетом срока его годности (он указан в технической документации) и покрываемой площади.

Процесс ручного нанесения АФП может занять до 30-40 минут. Наиболее простой и эффективный способ – распыление. Антифрикционные покрытия в аэрозольных баллонах не требуют применения дополнительных инструментов, поэтому ими удобно пользоваться в полевых условиях.

Аэрозольные АФП выпускает компания «Моделирование и инжиниринг». Покрытия MODENGY 1001, MODENGY 1002, MODENGY Для деталей ДВС уже зарекомендовали себя в самых различных сферах, в которых актуальна задача управления трением и повышения ресурса деталей.

Перед нанесение покрытия аэрозольный баллон тщательно встряхивается. Состав распыляется равномерным тонким слоем с расстояния 15-20 см. Обработанные детали выдерживаются в течение 5-10 минут при комнатной температуре – до тех пор, пока не станут матовыми на вид и сухими на ощупь. При необходимости наносятся следующие слои покрытия с промежуточной сушкой каждого.

Для полной полимеризации покрытиям необходимо разное время: от 25 минут до 12 часов при комнатной температуре. При нагреве обработанных деталей время сушки уменьшается.

Измерение толщины покрытия

От соблюдения рекомендаций по необходимой толщине покрытия во многом зависит срок его службы, обеспечиваемый коэффициент трения и другие рабочие свойства АФП.

Обрабатываемые поверхности имеют микронеровности, поэтому покрытие должно наноситься таким слоем, чтобы нивелировать их.

В среднем, толщина 1 слоя неразбавленного АФП составляет 8-12 мкм. При нанесении покрытия не рекомендуется делать слой слишком тонким (менее 5 мкм) или слишком толстым (более 20 мкм). Минимальная толщина – 5 мкм – достигается путем разведения АФП растворителем.

Следует учесть, что тонкий слой покрытия на обеих сопряженных поверхностях более эффективен, чем толстый слой на одной стороне.

Контроль толщины АФП очень важен для понимания эффективности проводимых операций.

Для измерения толщины покрытия используются различные методы и инструменты:

- Линейный метод: абсолютное или относительное контактное измерение с помощью микрометра

- Весовой метод: взвешивание изделий до и после нанесения АФП; среднюю толщину рассчитывают по соотношению объема нанесенного материала и площади покрытой поверхности

- Магнитный метод: широко применяется для ферромагнетиков; осуществляется с помощью магнитного толщиномера, принцип работы которого состоит в изменении силы притяжения между намагниченным шариком и ферромагнитным основанием

- Метод вихревых токов: измерение толщины покрытий на немагнитных основаниях (алюминии, меди, титане и пр.); осуществляется с помощью вихревых толщиномеров

Измеряя толщину покрытия разными методами, можно получить разные значения. Именно поэтому результаты следует сопровождать указанием способа замеров, типа прибора и степени его погрешности.