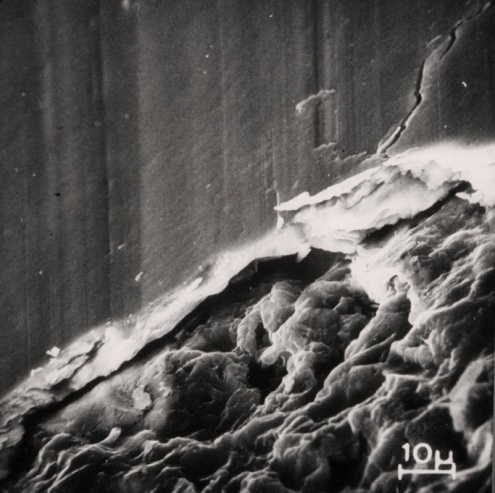

Дисульфид молибдена – это природный минерал (молибденит) с ярко выраженной слоистой структурой (рис. 1). Связь между слоями достаточно слабая, поэтому сдвиговое сопротивление по плоскости раздела незначительное. Именно этим обусловлен низкий коэффициент трения, который сохраняется даже при сильном нагреве и высоких нагрузках. Благодаря уникальным антифрикционным свойствам дисульфид молибдена широко используется в качестве наполнителя для пластичных смазок и масел. При добавлении дисперсии дисульфида молибдена в моторные и редукторные масла повышаются их эксплуатационные свойства. Высокодисперсные частицы дисульфида молибдена обладают хорошей адгезией, при введении в зону трения они заполняют микронеровности поверхностей и, тем самым, увеличивают их опорную площадь. Частицы ориентированы параллельно направлению скольжения и в процессе трения образуют гладкую, скользкую защитную пленку (рис. 2).

|

Рис. 1. Слоистая структура дисульфида молибдена |

Рис. 2. Формирование смазочной пленки дисульфида молибдена в процессе трения (механизм установлен с помощью сканирующего электронного микроскопа) |

Применение дисульфида молибдена наиболее эффективно в граничном и смешанном режимах смазки – в этих условиях твердое смазочное вещество снижает трение, предотвращает задиры и заполняет впадины микронеровностей поверхности, облегчая тем самым приработку.

Различные отечественные и зарубежные лаборатории проводили экспериментальные исследования по влиянию дисульфида молибдена (MoS2) на трибологические свойства пластичных смазок и масел. Испытания проходили по стандартной методике на четырехшариковой машине трения. Оценивались несущая способность смазочных материалов (нагрузка сваривания Pс) и их противоизносные свойства (диаметр пятна износа Du). В нижеследующей таблице (1) представлены результаты испытаний пластичной смазки ЦИАТИМ-201, индустриального масла И-20А с добавлением дисульфида молибдена в различных пропорциях и без него, а также дисперсии Molykote M-55 с 10-процентным содержанием MoS2 в минеральном масле. Данная дисперсия рекомендована производителем (компанией Dow Corning) в качестве присадки, увеличивающей несущую способность масел для тяжелонагруженных узлов трения.

Анализ данных, указанных в таблице 1, показывает, что введение дисульфида молибдена в смазочный материал позволяет увеличить несущую способность смазочного слоя в 1,1-2,2 раза, а также снизить износ в 1,1-1,5 раза (в зависимости от концентрации).

Таблица 1. Обзор результатов исследований по влиянию дисульфида молибдена на трибологические свойства масел и пластичных смазок

|

Базовый смазочный материал |

Относительное количество MoS2, % масс. |

Нагрузка сваривания Pс, Н |

Диаметр пятна износа Dи (мм) при нагрузке |

Источник данных |

||

|

196 Н |

392 Н |

800 Н |

||||

|

Пластичная смазка ЦИАТИМ-201 |

0 |

1235 |

0,73 |

- |

- |

[1] |

|

10 |

2766 |

0,51 |

- |

- |

||

|

Масло индустриальное И-20А |

0 |

1099 |

- |

0,99 |

- |

[2] |

|

0,1 |

1167 |

- |

0,66 |

- |

||

|

1 |

1844 |

- |

0,7 |

- |

||

|

5 |

2325 |

- |

0,88 |

- |

||

|

Дисперсия Molykote M-55 |

10* |

3000 |

- |

- |

1,35 |

[3] |

* - содержание в товарном продукте

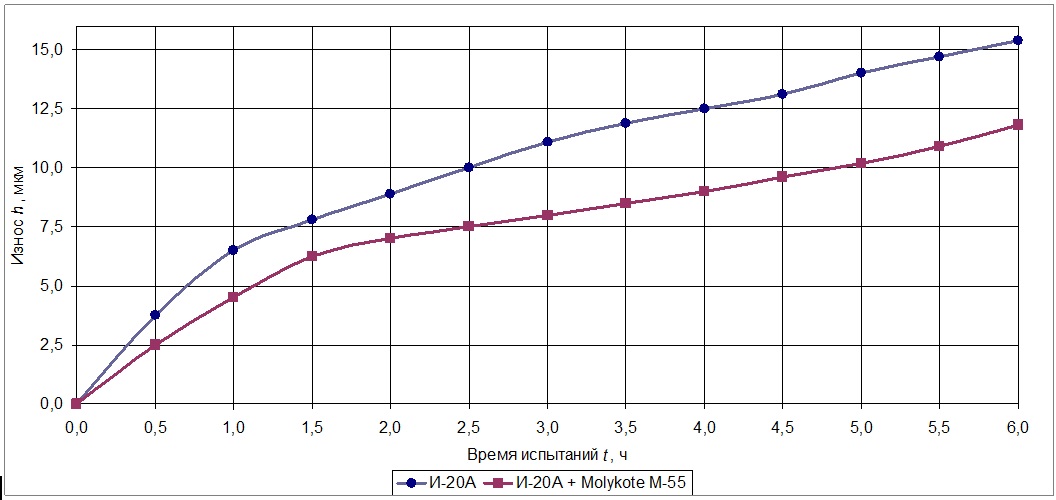

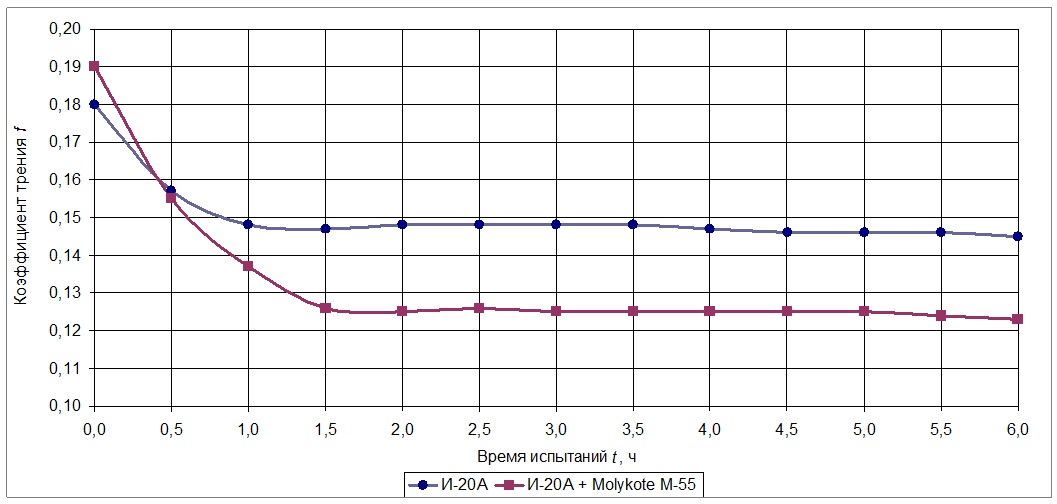

Для комплексной оценки всех трибологических показателей, на которые влияет дисульфид молибдена, включая прирабатываемость и антифрикционность, в научно-исследовательской лаборатории «Триботехника» Брянского государственного технического университета были проведены реальные испытания. В эксперименте «участвовали» чистое масло И-20А и масло И-20А с добавлением дисперсии дисульфида молибдена Molykote M-55 в рекомендуемом производителем количестве (5 % от объема).

Для проведения опытов использовалась автоматизированная машина трения МИ-1М (рис. 3), значения коэффициента трения f и линейного износа h регистрировались в режиме реального времени.

Рис. 3. Автоматизированная машина трения МИ-1М

Накопление износа и изменение коэффициента трения при смазывании образцов маслом И-20А и маслом И-20А с добавлением дисперсии Molykote M-55 представлены на графиках (рис. 4, 5).

Рис. 4. Кривые изнашивания для образцов, смазываемых маслом И-20А и маслом И-20А с добавлением 5 % дисперсии дисульфида молибдена Molykote M-55

Рис. 5. Графики изменения коэффициента трения для образцов, смазываемых маслом И-20А и маслом И-20А с добавлением 5 % дисперсии дисульфида молибдена Molykote M-55

По результатам испытаний был выявлены следующие трибологические показатели (табл. 2).

Таблица 2. Значения трибологических показателей по результатам испытаний

|

Трибологическое свойство |

Показатель |

Значение показателя |

|

|

масло |

масло + дисперсия Molykote M-55 |

||

|

Прирабатываемость |

Время приработки t0, ч |

1,33 |

1,58 |

|

Приработочный износ h0, мкм |

7,50 |

6,50 |

|

|

Отношение коэффициентов трения f0/f |

1,24 |

1,55 |

|

|

Антифрикционность |

Установившийся коэффициент трения f |

0,145 |

0,123 |

|

Износостойкость |

Суммарный износ h, мкм |

15,40 |

11,80 |

|

Скорость изнашивания в период нормального изнашивания ɣ, мкм/ч |

1,69 |

1,20 |

|

|

Скорость изнашивания за общее время испытаний ɣΣ, мкм/ч |

2,57 |

1,97 |

|

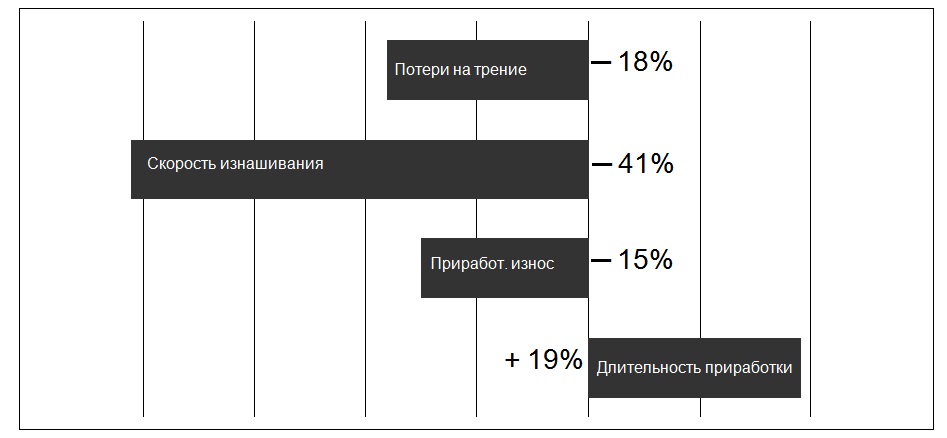

Таким образом, проведенные испытания показали, что при добавлении в индустриальное масло И-20А 5-процентной дисперсии дисульфида молибдена Molykote M-55 износ узлов в процессе приработки уменьшился на 15 %. Это говорит о том, что данный процесс проходил более плавно и с меньшими потерями. Скорость изнашивания уменьшилась на 41 %, потери на трение – в среднем на 18 %.

Следует ожидать, что в ходе реальной эксплуатации пропорционально коэффициенту трения снизится температура фрикционного нагрева масла, а соответственно, и интенсивность его окисления. В результате значительно увеличится срок замены масла.

Комплексный эффект от применения дисперсии Molykote M-55 в качестве присадки к маслу наглядно демонстрирует диаграмма на рис. 6.

Рис. 6. Эффект от применения дисперсии Molykote M-55 в качестве присадки к маслу