Бесперебойную работу большинства компонентов современного автомобиля обеспечивает генератор – устройство, преобразовывающее механическую энергию вращения коленчатого вала двигателя в электрическую.

С помощью генератора происходит зарядка автомобильного аккумулятора, а также питание электропотребителей (системы зажигания, автомобильной светотехники, бортового компьютера, системы диагностики и др.).

На первых автомобилях устанавливались генераторы постоянного тока, коллекторный узел которых требовал постоянного контроля и частого обслуживания. С появлением мощных диодных выпрямителей (селеновых, а затем кремниевых) стали использоваться синхронные генераторы переменного тока: при той же мощности и более стабильном выходном токе они намного надежнее и в несколько раз легче коллекторных.

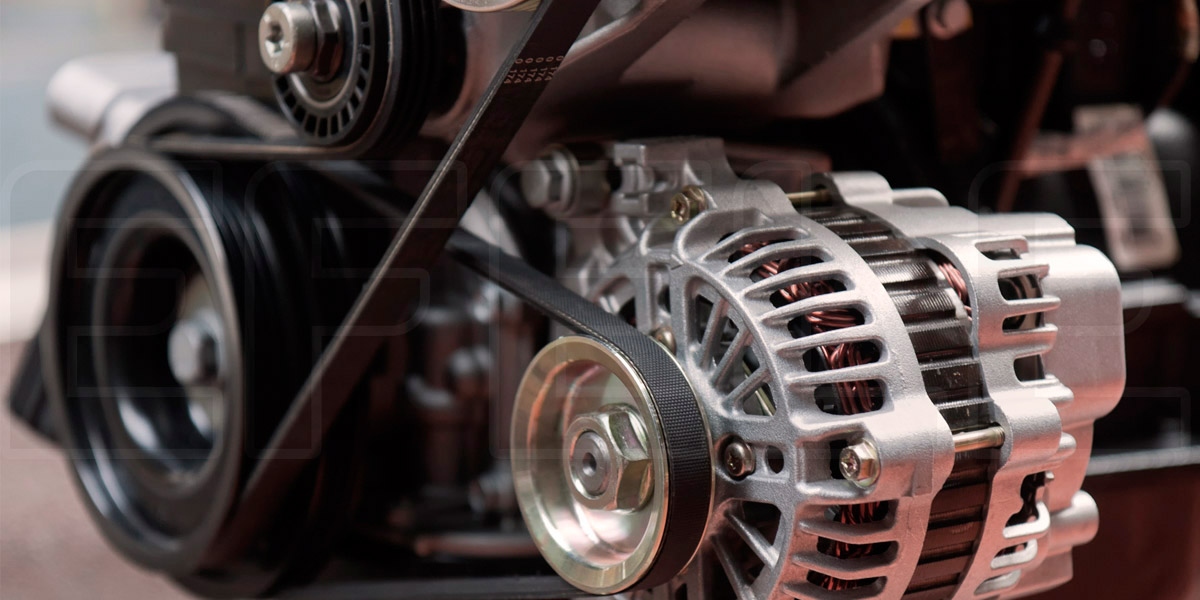

В современных автомобилях применяется трехфазный генератор переменного тока, который состоит из расположенного в корпусе статора, неподвижной внешней обмотки и вращающегося внутри ротора.

Ток, который получает генератор от аккумуляторной батареи, с помощью коллектора со щетками поступает к ротору и создает нужное для работы магнитное поле. Электрической системе автомобиля в целом и аккумулятору в частности требуется лишь постоянный ток, поэтому у генератора имеется встроенный выпрямитель.

Чаще всего генератор расположен вне двигателя, а ротор связан с коленчатым валом через ременную передачу. Это позволяет легко снимать и устанавливать генератор во время сервисного ремонта.

Подшипники, в которых вращается ротор, подвержены повышенному износу. Явный признак этой неполадки – характерный шум. О наличии каких-либо других неисправностей в энергосистеме может информировать контрольная лампа на приборной панели. Если генератор работает исправно, лампа загорается при включении зажигания и гаснет после запуска двигателя. При наличии каких-либо неполадок (например, неплотно прилегающие щетки коллектора) контрольная лампа мигает.

Автомобильный генератор представляет собой простую конструкцию, поэтому срок его службы в идеальных условиях достаточно велик. Однако, реальные условия эксплуатации – влага, перепады температур, дорожные реагенты – могут существенно снизить работоспособность устройства.

Для того чтобы защитить генератор автомобиля от преждевременного выхода из строя, необходимо регулярно контролировать его техническое состояние и своевременно смазывать узлы трения.

Так, обработку подшипников генератора рекомендуется проводить каждые 1,6 тыс.км пробега автомобиля. Смазочные материалы для подшипников генератора должны обладать высокой несущей способностью и термической стабильностью. Этим требованиям отвечают пластичные смазки Molykote 3451 и Molykote HP-300, предназначенные для смазывания тяжелонагруженных узлов. Оба продукта устойчивы к химическим воздействиям, а также высоким и низким температурам.

Смазка подшипников производится через отверстия около концов генератора. При нанесении смазки следует избегать ее избыточного количества, а также попадания состава на щетки, щеткодержатели и коллектор.

Смазки Molykote 3451 и Molykote HP-300 предотвращают коррозию и износ подшипников генератора, не вымываются из узлов и не вытекают при нагреве, работоспособны в запыленной среде и не требуют частого повторного нанесения. Благодаря комплексу этих свойств смазки Molykote отлично зарекомендовали себя при сервисном обслуживании автомобилей.