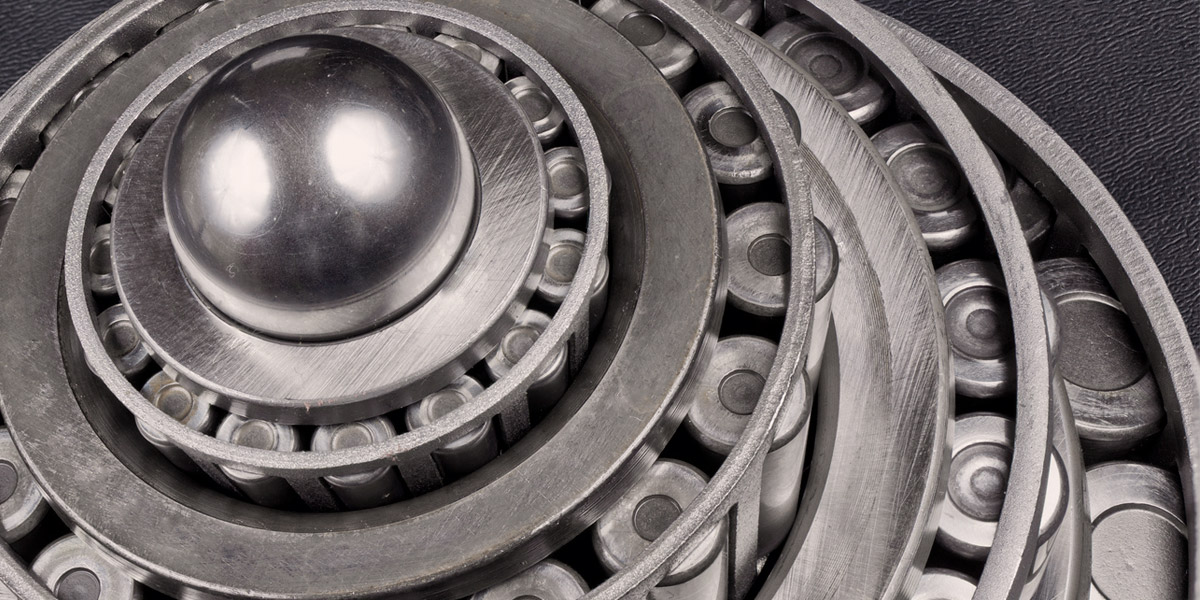

Одной из наиболее распространенных причин сбоев в работе того или иного оборудования является повреждение подшипников. Дать качественную оценку их состояния, выявить сбой функций и предотвратить преждевременный выход из строя можно путем регулярного отслеживания текущего состояния подшипников с помощью контрольного оборудования и стандартного анализа масла.

В процессе диагностики работы роликовых подшипников чаще всего выявляются следующие проблемы:

- ложное бринеллирование;

- настоящее бринеллирование;

- перекос;

- коррозийное истирание;

- загрязнение;

- естественное усталостное разрушение вследствие растрескивания.

Ложное бринеллирование является следствием вибрации, возникающей при движении тела качения относительно закрепленного кольца подшипника. В результате в месте расположения каждого шарика появляются отметины износа линейной или эллиптической формы. Контролировать ложное бринеллирование можно, устранив осевое движение и используя смазки, содержащие присадки из твердых смазочных веществ, например, Molykote G-1502 FM.

Настоящее бринеллирование проявляется в виде вмятин в дорожке качения, расположенных друг от друга на расстоянии, равном расстоянию между соседними элементами вращения. В результате настоящего бринеллирования увеличивается вибрация подшипника, что может привести к его отказу вследствие усталостного разрушения. Названное явление отличается от ложного бринеллирования характером повреждений. Причиной появления вмятин в данном случае является жесткое воздействие на подшипник (например, при падении или ударах молотком), а также статическая перегрузка. Предупредить настоящее бринеллирование можно, установив подшипник надлежащим образом, регулируя степень нагрузки на него и не допуская его механических повреждений.

Перекос проявляется в виде дорожки износа, которая расположена не параллельно краям дорожки качения. Перекос может быть вызван многими причинами, чаще всего деформацией или плохой отцентрированностью валов, а также нарушением технологии установки подшипника. Лучший способ предупредить перекос – надлежащим образом выправить валы и четко соблюдать правила установки, в том числе путем использования контргаек для точности.

Коррозийное истирание возникает при недостаточно плотной подгонке деталей подшипника. Микро-движения между корпусом и внешним кольцом или между валом и внутренним кольцом приводят к появлению бурой ржавчины. Чтобы не допустить ухудшения состояния вала и втулки в результате коррозионного истирания, при установке подшипника необходимо надлежащим образом соблюдать технологию подгонки, а также использовать специальные материалы с твердыми смазочными веществами в составе – такие как Molykote G-1502 FM.

Хаотично расположенные отметины на дорожках и/или телах качения подшипника свидетельствуют о его загрязнении частицами пыли, грязи и другими абразивными веществами из окружающей среды или смазки. Часто это приводит к растрескиванию подшипника и его преждевременному выходу из строя. Избежать этой проблемы можно, поддерживая в чистоте инструменты и рабочие участки, используя качественные чистые смазки, соблюдая правила хранения подшипников (в оригинальной упаковке вплоть до установки).

Естественное усталостное разрушение выявляется через обнаружение точечной коррозии на дорожке качения или поверхностях тел качения. Прогрессирующий износ повышает вибрацию и приводит к поломке подшипника. Самыми частыми причинами естественного усталостного разрушения являются чрезмерные нагрузки, слишком плотная посадка внутреннего кольца и выработка подшипником расчетного срока службы (в 10 % случаев).

Теоретически гидродинамические подшипники обладают неограниченным сроком службы, однако условия их эксплуатации далеки от идеальных. В случае оперативного обнаружения и устранения вышеуказанных проблем можно существенно повысить работоспособность подшипников, а следовательно, продуктивность оборудования в целом.