Чтобы снизить трение в подвижных узлах оборудования, необходимо своевременно их смазывать. Чем и каким способом – зависит от особенностей конструкции и условий эксплуатации пары трения.

Традиционные жидкие и пластичные смазочные материалы образовывают разделительную пленку между движущимися поверхностями. При определенных нагрузках и скоростях устанавливается гидродинамический или полужидкостный режим трения.

Однако это условия идеальные, в реальных же узлы и механизмы могут периодически менять режим или работать при постоянном воздействии агрессивных факторов (высоких температур, пыли, нагрузок и т.п.). При этом происходят локальные нарушения смазочной пленки, что приводит к повышению трения, образованию задиров и общему износу оборудования. В таком режиме работают не только тяжелонагруженные тихоходные узлы, но и все механизмы в моменты пуска и останова, при реверсировании движения и в процессе приработки.

В последние годы набирает популярность новый вид смазочных материалов – антифрикционные покрытия (АФП). Эти материалы подобны краскам, но вместо красящего пигмента содержат твердые смазочные вещества, высокодисперсные частицы которых равномерно распределены в смеси связующих компонентов и растворителей.

Твердые смазки обладают стабильно низким коэффициентом трения и обеспечивают отличный смазочный эффект. Вид твердых наполнителей, используемых в АФП, определятся требованиями к их несущей способности. Высокие нагрузки лучше всего выдерживают дисульфид молибдена (MoS2) и поляризованный графит, средние – политетрафторэтилен (PTFE) и другие полимеры.

В качестве связующих компонентов антифрикционных покрытий используются эпоксидные смолы, полиуретаны, титанаты, акриловые, фенольные, полиамидные и другие специальные вещества. Связующие элементы в составе АФП отвечают за их адгезию, химическую стойкость и антикоррозионные свойства.

Антифрикционные покрытия с органическими связующими выдерживают температуры до +250 °С, с неорганическими – вплоть до +600 °С.

Распределение твердых смазок и связующих в субстрате обеспечивают растворители. Ими же разбавляют АФП до нужной вязкости.

В целях улучшения имеющихся и придания новых свойств покрытиям в них добавляют присадки.

АФП наносятся методами распыления, трафаретной печати, окунания или кистью. Выбор конкретного способа зависит от геометрии покрываемых деталей и желаемого результата (равномерности и долговечности покрытия). После высыхания АФП растворитель испаряется, а связующие вещества полимеризуются и надежно удерживаются на основе.

Покрытие наносится на одну из деталей пары трения. В процессе работы твердые смазки частично переносятся на сопряженную поверхность. В процессе трения под воздействием нагрузки формируются гладкие и плотные антифрикционные пленки. Они закрывают неровности основы, в результате чего скорость изнашивания пар трения сводится к минимуму.

На сегодняшний день применение АФП является наиболее перспективным способом снижения потерь на трение в движущихся узлах. Антифрикционные покрытия имеют ряд преимуществ перед другими видами смазочных материалов. В отличие от сухих смазок они прочно удерживаются на поверхности с помощью связующих компонентов, обеспечивая защиту трущихся элементов на весь срок службы.

Тонкая сухая смазочная пленка, образующаяся после нанесения антифрикционного покрытия, предотвращает налипание абразивной пыли на поверхность. Твердые смазки в составе АФП обладают исключительной термической стабильностью и химической инертностью, устойчивы к окислению, воздействию влаги, старению. Они способны эффективно работать даже в условиях радиации и вакуума.

Толщина покрытия легко контролируется и может составлять от 5 до 20 мкм, причем на исходную точность размеров детали это практически не влияет. АФП могут наноситься локально, на определенные участки поверхности. Применение покрытий с высокими противоизносными и антикоррозионными свойствами может заменить хромирование, цинкование и другие виды обработки.

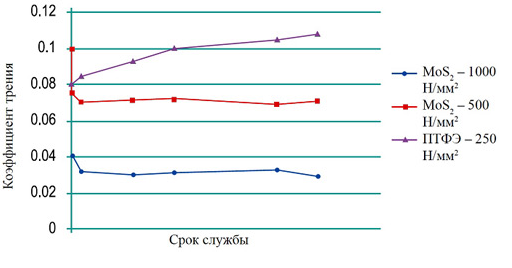

Антифрикционные покрытия Molykote способны снижать трение до минимальных значений, что показали результаты испытаний (см. рис. 1).

Рис. 1. Результаты испытаний АФП на машине трения Falex LFW1 в соответствии с ASTM D2714

Покрытия на основе дисульфида молибдена при возрастающей нагрузке снижают коэффициент трения до нескольких сотых. Без применения АФП это возможно только в режиме жидкостной смазки, т.е. при полном разделении движущихся поверхностей слоем масла.

Характеристики антифрикционных покрытий значительно различаются в зависимости от содержащихся в составе сухих смазок. Сравнение некоторых свойств твердых смазок приведено в таблице 1.

Таблица 1. Основные виды твердых смазок и их свойства

| Свойства | Дисульфид молибдена | Графит | PTFE |

| Минимальный коээффициент трения | 0,002 | 0,05 | 0,03 |

| Несущая способность, отн.ед. | 100 | 50 | 6 |

| Теплопроводность | низкая | средняя | очень низкая |

| Электропроводность | низкая | высокая | очень низкая |

| Максимальная рабочая температура на воздухе, °С | +450 | +600 | +260 |

| Максимальная рабочая температура в вакууме, °С | +1100 | не используется | зависит от прочих условий |

| Адгезия к металлам | высокая | средняя | низкая |

| Химическая стойкость | высокая | высокая | очень высокая |

| Влияние влаги на эксплуатационные свойства | отрицательно | положительно | не влияет |

| Цвет | темно-серый | черный | белый или прозрачный |

| Структура молекул |  |

|

|

Сферу применения графита в качестве наполнителя для АФП существенно ограничивает его недостаточная адгезия к металлическим поверхностям (по сравнению с дисульфидом молибдена). Молекулы графита неполярны и проявляют смазочные свойства лишь в присутствии влаги.

Этот недостаток можно устранить путем внедрения в структуру поляризующих агентов. Поляризованный графит приобретает не только высокую адгезию к металлу, но и термическую стабильность, что в разы повышает его эффективность и перспективность как компонента смазочных материалов.

Линейка материалов Molykote включает антифрикционные покрытия на основе различных видов твердых смазок, в том числе дисульфида молибдена, графита, PTFE, а также других специальных композиций. При выборе конкретного материала необходимо учитывать конструкцию узла трения, условия его работы и желаемый способ нанесения АФП.

Антифрикционные покрытия Molykote часто не только дополняют список применяемых пластичных смазок и масел, но и полностью заменяют их. АФП надежно защищают металлические и пластиковые поверхности от износа в самых экстремальных условиях эксплуатации, способны работать при температурах от -200 °С до +450 °С, часто используются в качестве аварийной смазки. Это позволяет успешно применять их в самых различных сферах промышленности и автомобилестроения.