Тормоз отвечает за замедление и полную остановку транспортного средства. Его действие основано на поглощении механической энергии и ее последующем рассеивании (обычно в форме теплоты). В механическом тормозе энергия движения поглощается и преобразуется в теплоту в результате трения между двумя поверхностями, одна из которых двигается относительно второй – неподвижной.

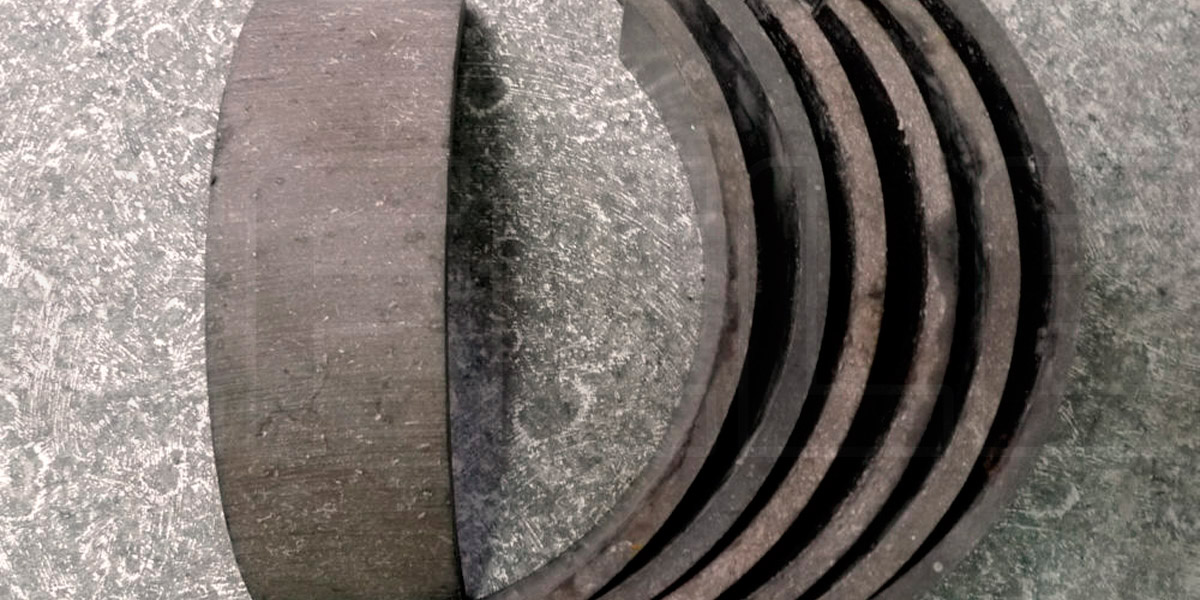

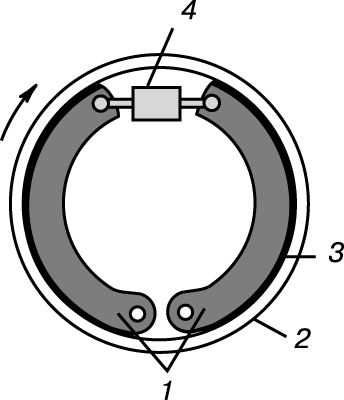

Основной тип механического тормоза – колодочный: в нем тормозные колодки прижимаются к тормозному диску или барабану. Контактирующими поверхностями в данном случае являются диск (барабан) и фрикционные накладки, прикрепленные к металлической основе колодок (см. рис.).

|

|

1 - тормозные колодки; 2 - тормозной барабан; 3 - фрикционная накладка; 4 - гидроцилиндр с двумя поршнями. |

Тормозные накладки изготавливаются из волокнистых материалов и связующих жаропрочных веществ, включают в состав добавки для уменьшения трения и специальные наполнители.

Один из наиболее распространенных видов тормозных накладок – безасбестовые. Они не только соответствуют требованиям удобства и безопасности, но и упрощают процесс технического обслуживания транспортного средства за счет увеличения эксплуатационного ресурса поверхностей трения.

В ходе исследования работы механической тормозной системы было установлено следующее.

1. Накладки должны работать не менее 32 тыс. км. пробега транспортного средства, поэтому в промежутке от 48 до 99 тыс. км. необходимо провести их замену.

2. При движении по городу или горной местности тормозные накладки работают при высоких температурах, что приводит к увеличению их износа. Для долговременной эксплуатации накладок «температурный износ» следует сводить к минимуму.

3. Тормозные диски, как и тормозные накладки, изнашиваются в процессе торможения. Диск должен исправно работать на протяжении 99 тыс. км. пробега транспортного средства.

4. Небольшие изменения структуры металла тормозных дисков (например, из-за их частичного перегрева в процессе работы) могут стать причиной появления «крапа», и как следствие, непостоянного коэффициента трения.

5. В некоторых безасбестовых накладках имеется тонкая спрессованная стальная стружка, иногда в большом количестве. При попадании влаги эта стружка начинает ржаветь, и при долгом простое транспортное средство становится непригодным к использованию. Результатом запущенной коррозии может стать разъедание накладки вплоть до ее полного разрушения.

Продлить срок службы тормозных накладок позволяет учет этих моментов и правильный подбор смазочных материалов.

Исследования показали, что значительно повысить износостойкость фрикционных накладок можно с помощью твердых (порошковых) смазок, используемых как самостоятельно, так и в качестве присадок к композиционным материалам.

Отлично зарекомендовали себя твердые смазки Molykote Lubolid, представляющие собой порошки серого цвета, способные работать при температуре до +650 °C. Они отлично подходят для безасбестовых накладок и накладок сцепления, удовлетворяют высочайшим требованиями по безопасности, удобству использования и ресурсу эксплуатации.